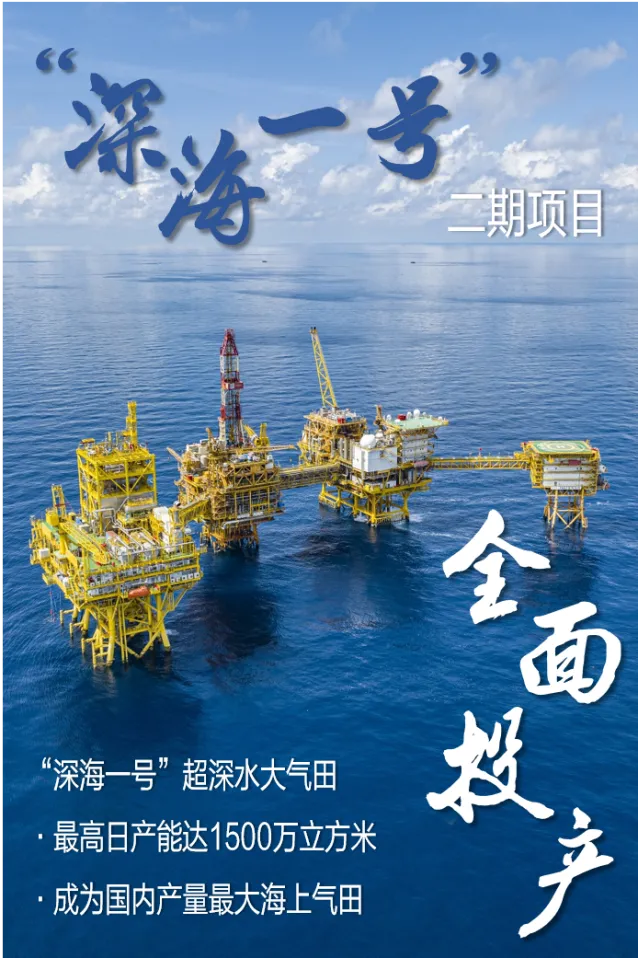

6月25日

在我国首个自营超深水大气田

“深海一号”投产四周年之际

中国海油宣布

我国首个深水高压气田

“深海一号”二期项目

全面投产

至此

“深海一号”超深水大气田23口水下气井

均投入生产运行

最高日产能达1500万立方米

成为国内产量最大的海上气田

近几年,我国首个自营超深水大气田“深海一号”、我国首个深水油田二次开发项目流花11-1/4-1油田等深水油气田群的相继投产,标志着我国通过深水油气田群建设实现了深海油气规模化开发。这对加快深海油气资源开发、保障国家能源安全、建设海洋强国具有重要意义。

“深海一号”超深水大气田

分一期和二期开发建设

天然气探明地质储量

合计超1500亿立方米

最大作业水深超1500米

最大井深达5000米以上

是我国迄今为止自主开发建设的

作业水深最深

地层温压最高

勘探开发难度最大的深水气田

相比一期项目,二期项目开发建设面临更为极端的地质条件和更为严峻的技术挑战。项目地层最高温度达到138摄氏度,地层最大压力超69兆帕,相当于家用高压锅工作压力的1000倍,就像在海底“火山口”上建气田。

一.跨越经济性门槛--“量体裁衣”探索创新

二期项目面对“深水、高温、高压”三大世界级行业难题,常规深水技术开发手段难以跨越经济性门槛。中国海油各专业团队集智攻关,为二期项目“量体裁衣”探索创新——

1.深水钻井“横向穿行”

国内首次采用深水大位移技术,水平位移近3000米,在5000米深地层中实现精准“横向穿行”,单井可最大限度接触含油气构造,使尽可能多的零散开发井围绕同一中心,最大程度降低工程投资。该工程突破中国深水钻井极限,钻井总进尺达一期工程的2.2倍。

2.工程建设“新老结合”

二期项目新建1套水下生产系统和1座浅水导管架处理平台,通过“深海一号”能源站远程操控,充分利用崖城13-1气田在生产海上油气开发基础设施,建成我国南部海域首个“四星连珠”油气生产平台,作为新建“深水大气区”的油气传输枢纽。

3.开发模式“深浅结合”

二期项目首创“水下生产系统+浅水导管架处理平台+深水半潜式平台远程操控系统”开发模式,构建起地理距离跨度超过170公里、作业水深跨度超过1500米的超大规模油气生产设施集群,为深水高压气田提供了经济高效开发的开创性典型范例。

二.发挥“链长”作用--攻克关键核心技术

中国海油还充分发挥深水产业链“链长”作用,携手各方攻克了一批关键核心技术,研制了系列高精尖装备——

1.一套核心技术体系

中国海油形成了一套深水高压井钻完井核心技术体系。钻完井团队有效应对“窄压力窗口”挑战,大幅降低井控风险,创新研发有“液体黄金”之称的高密度无固相完井液,成本仅为国际同类产品的30%,实现了从设计、原材料到工艺应用的完全自主可控。

2.多个全球、亚洲“第一”

中国海油研制了“全球首套”,夺取了“亚洲第一”,实现了技术突破。工程建设团队自主研制了全球首套千米级深水发球管汇等一系列适应高温高压作业环境的关键设备;实施了亚洲最长113公里水下超远距离单管回接作业;实现了深水水下生产系统安装领域10余项技术和工艺突破。

目前,“深海一号”超深水大气田已经达到最高产能设计状态,年产气量有望超过45亿立方米。气田所产的深水天然气能够通过香港、海南三亚、广东珠海等多地的陆岸终端流向粤港澳大湾区和海南自由贸易港的工业和民生用户,并接入全国天然气管网。

“十四五”期间,随着以“深海一号”超深水大气田为代表的一系列大型深水油气项目陆续建成投产,我国深水油气资源规模化开发不断提速,带动了我国深水油气装备产业链蓬勃发展和深水技术人才队伍培育壮大。

“海基一号”“海基二号”接连刷新亚洲第一深水导管架平台纪录,我国深水超大型固定式海洋平台建造、安装和运营关键技术达到亚洲领先水平;中国最大作业水深FPSO(浮式生产储卸油装置)“海洋石油119”、全球首例十万吨级半潜式生产储油平台“深海一号”能源站、亚洲首艘圆筒型FPSO“海葵一号”相继投产,我国海洋石油勘探开发能力一步一个脚印地迈入“超深水时代”;随着由我国自主研发制造的国内首套水下采油树、水下多功能管汇等一批关键水下装备相继投用,我国全海式油气装备自主研发制造成套技术能力实现重大突破。

数智化技术正进一步为深海油气规模化开发赋能提效。据了解,“海葵一号”智能化功能模块已完成建设和调试工作,其智能工程将于近期全面上线,数智化技术将使生产运营管理更科学精细,护航深水大型装备安全运行。

未来,中国海油的深海油气开发技术还将向更深、更快发展,为全球深海油气开发提供越来越多的“中国方案”。

【版权申明】文章仅供学习参考,版权归原作者所有。文章仅代表作者观点,不代表本网站立场。本网站转载目的仅用于传递信息而非盈利目的。若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除。